INTRODUZIONE

La transizione energetica dai combustibili fossili alle fonti energetiche rinnovabili (FER) è emersa come una componente chiave della strategia globale per ridurre il riscaldamento globale e gli effetti del cambiamento climatico. Secondo i nuovi obiettivi fissati dalla Commissione Europea per il 2030, è necessario prevedere una riduzione delle emissioni di gas serra del 40% rispetto ai livelli del 1990, un aumento della produzione di energia da fonti rinnovabili del 32% e un miglioramento dell’efficienza energetica di almeno il 32,5% (“Quadro 2030 per il Clima e l’Energia”). Per raggiungere obiettivi così ambiziosi e, più in particolare, per andare verso la creazione di un settore energetico a zero emissioni di carbonio, la diffusione delle FER rappresenta un passo fondamentale.

L’aumento della domanda di energia elettrica e l’utilizzo di fonti innovative sta modificando le modalità di pianificazione e gestione dei sistemi delle reti tradizionali. Ciò richiede il passaggio da un sistema centralizzato a uno decentralizzato e policentrico, composto da infrastrutture di produzione distribuite e sistemi micro-grid. In quest’ottica, il fotovoltaico si presenta come un player determinante a tali fini.

IL GENERATORE FOTOVOLTAICO

Per configurare correttamente un generatore fotovoltaico, è necessario determinare il numero massimo di moduli che possono essere connessi in serie in base alle caratteristiche del gruppo di conversione e poi connettere in parallelo il numero di stringhe necessario per raggiungere la potenza di picco desiderata e formare così il generatore FV. Tuttavia, connettere in parallelo più di 2 stringhe per ogni MPPT dell’inverter non è una procedura consigliata, poiché in caso di guasto, la corrente che circola potrebbe raggiungere valori troppo elevati e danneggiare le altre stringhe.

La quantità di energia elettrica che un impianto fotovoltaico può generare dipende principalmente da:

- disponibilità della radiazione solare

- orientamento e inclinazione dei pannelli

- rendimento dell’impianto.

Esistono più tipologie di impianto FV che vengono scelte in base al sito di installazione, al tipo di utenza, alle caratteristiche della rete. La suddivisione principale distingue 2 categorie: grid connected e stand alone. Il progetto prevede l’installazione di un impianto grid connected.

Questi sono impianti connessi alla rete elettrica, che consentono all’utente di immettere in rete l’energia generata dall’impianto e di ricevere, in cambio, un compenso per l’energia immessa o di prelevare l’energia quando l’impianto non è in grado di soddisfare la richiesta dei carichi. Il compenso per l’energia immessa è calcolato in base al prezzo dell’energia in rete, al rendimento dell’impianto e all’energia immessa in rete. Attraverso un servizio del GSE (gestore dei servizi energetici), detto ritiro dedicato, si realizza tale procedura.

Tali impianti offrono il vantaggio della generazione distribuita, anziché centralizzata. Infatti, l’energia prodotta nei pressi dell’utilizzazione ha un valore maggiore di quella fornita dalle grosse centrali tradizionali, perché si limitano le perdite di trasmissione e si riducono gli oneri economici dei grossi sistemi elettrici di trasporto e dispacciamento.

Oltre al generatore FV, al fine di configurare correttamente l’impianto, sono stati previsti altri device quali:

- Inverter, per la conversione DC/AC

- Sistema di protezione

- Contatore

- Colonnine di ricarica veicoli

L’obbiettivo principale posto nella progettazione era quello di realizzare un impianto che fosse quanto più semplice, efficiente ed economico possibile. In quest’ottica è stato fondamentale saper analizzare criticamente il ritorno economico sulla base degli investimenti fatti.

CASO STUDIO

Il progetto è stato strutturato in più fasi: studio della tecnologia FV, studio di fattibilità del progetto, ovvero che fosse tecnicamente fattibile oltre che economicamente giustificabile, scelta dei componenti DC e verifica della loro compatibilità, scelta dei dispositivi AC adatti, scelta delle colonnine di ricarica dei veicoli elettrici, essendo poi l’impianto grid connected è stata prevista la connessione alla rete esistente, dimensionamento del quadro di interfaccia, un’analisi dell’autoconsumo e infine l’analisi economico-finanziaria.

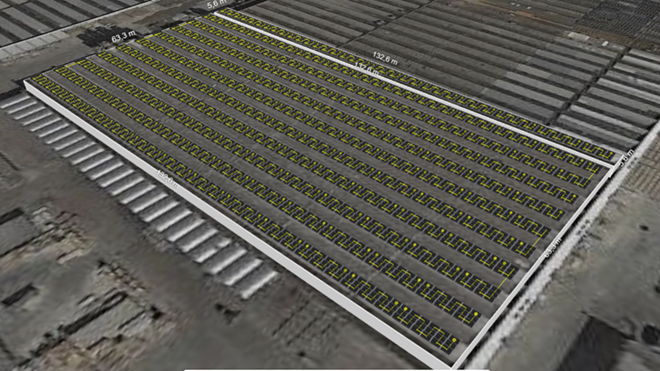

Si è partiti studiando il sito di installazione, la sua copertura e l’orientamento. La copertura di interesse dell’edificio ha dimensioni: 133,7*142,7 m2 e un Azimut di 21o. L’azienda ha una fornitura in MT a 20 kV. Il tetto presenta degli Shed in lamiera grecata

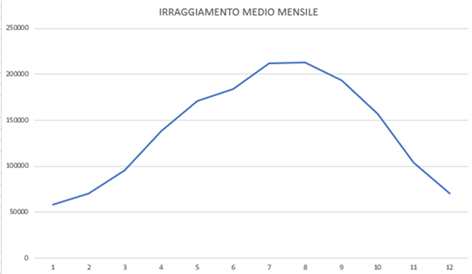

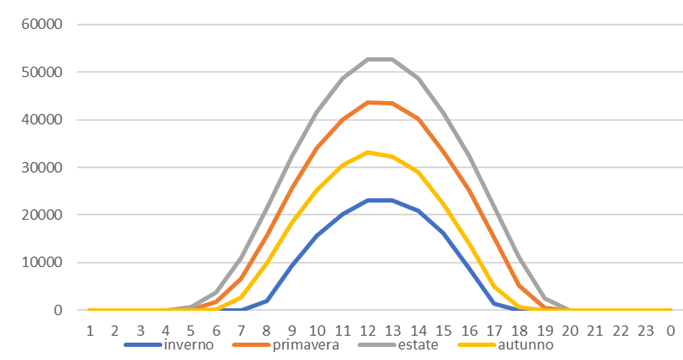

Si è valutata la radiazione solare del sito tramite PVGis, un tool che fornisce la radiazione solare sulla base della località selezionata, l’azimut e l’angolo di TILT. Tali dati sono stati presi in corrispondenza di un arco temporale che va dal 2005 al 2020, su base oraria.

Al fine di dimensionare l’impianto e farne successivamente un’analisi della producibilità, sono stati analizzati ed elaborati i dati relativi ai consumi elettrici della struttura. Nell’anno 2021 il consumo annuale si assesta su un valore pari a 2.809.830 kWh. I dispositivi da installare scelti sono stati i seguenti:

- i moduli FV: FuturaSun FU 400M silk premium, che oltre a presentare ottime specifiche, godono anche di una caratteristica fondamentale, ovvero il decadimento delle prestazioni del tempo massimo garantito allo 0,5% annuo. Appartengono inoltre alla classe II di isolamento elettrico.

- l’inverter: STP 110-60 di SMA, da 110kW di potenza, con 12 MPPT da 2 stringhe ciascuno e un sovraccarico DC consentito del 150%. avere al massimo 2 stringhe in parallelo permette di evitare di installare i quadri di campo e quindi nessuna necessità di prevedere delle protezioni per i cavi solari.

- il data manager: Data manager M di SMA, un dispositivo che consente di monitorare e gestire i flussi di potenza

- le colonnine di ricarica: Tale scelta è stata valutata, oltre che per le necessità del committente, anche in relazione alla percentuale di autoconsumo risultante dall’inserimento di questi dispositivi nel progetto. Dalle valutazioni fatte, è emerso come, utilizzando le colonnine, esso assuma valori ottimali, che non si avrebbero altrimenti. La scelta del modello corretto di colonnina deve essere effettuata sulla base del Data manager M, e, consultando il manuale, è emerso come la stazione di ricarica compatibile migliore fosse la EV Charger Business di SMA. Essa presenta 2 punti di ricarica in AC (modo 3) da 22 kW con cavo e connettore di tipo 2 per ogni colonnina e può essere montato sia a parete che a colonnina. Per il progetto sono state previste 3 stazioni e conseguentemente 6 punti ricarica

È stato deciso di installare 2442 moduli suddivisi in 133 stringhe da 18, a eccezione di 4 stringhe che, per necessità, sono state realizzate da 12 moduli ciascuna, disposti su 9 inverter, arrivando alla potenza installata di 977kWp (Figura 4). Per la disposizione sul tetto si è seguita l’inclinazione e l’azimut dei vari shed, entrambe pari a 21 o.

È necessario, inoltre, come da guida per gli impianti FV dei VdF, mantenere una distanza dai lucernari di 1m al fine di prevenire i rischi per le persone negli ambienti interni dovuti a eventuali incendi.

ANALISI PRODUCIBILITA’ E AUTOCONSUMO

Sulla base del dimensionamento precedente, è possibile effettuare le analisi sulla produzione dell’impianto nei diversi periodi dell’anno e sull’autoconsumo, parametro fondamentale quando si progetta un impianto fotovoltaico.

Utilizzando un fattore di rendimento dell’80%, e considerando l’ombreggiamento dei moduli, è risultato un valore di producibilità annuale pari a 1.115.479,62 kWh (1.115,5 MWh).

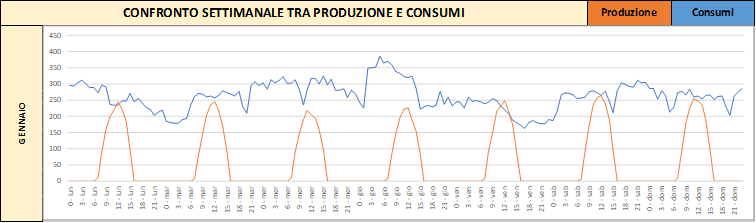

Quando si progetta un impianto fotovoltaico, uno dei parametri più importanti di cui tenere conto è l’autoconsumo. Esso, infatti, rappresenta la principale fonte di guadagno indiretto per un’azienda che fa uso di FV, e permette, infatti, di limitare la quantità di energia acquistata dalla rete e con essa tutti gli oneri derivanti: accise e IVA.

Nello specifico sono state condotte due analisi separate, valutando l’autoconsumo in un impianto con e senza le colonnine di ricarica.

Nell’impianto senza colonnine corrisponde un autoconsumo pari all’80%.Questo è un valore che, in fase progettuale, è considerato basso, infatti un buon impianto FV, realizzato ad arte, deve avere % di autoconsumo almeno dell’85%.

Con le colonnine l’autoconsumo sale a un valore pari all’88%, che è perfettamente in linea con le quantità ricercate.

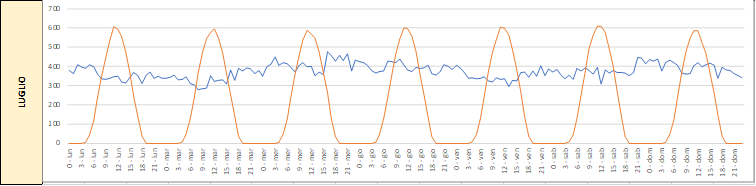

Come esplicato dal grafico sottostante, è chiaro che, mentre in inverno praticamente tutta la produzione viene auto-consumata, in estate i picchi di produzione superano il carico e l’energia viene quindi immessa in rete.

PROGETTO ELETTRICO

In seguito, è stato effettuato il progetto elettrico sia lato DC che AC, sulla base delle normative CEI 0-16, CEI 64-8, ed è stato realizzato lo schema unifilare tramite AutoCAD.

Per quanto concerne la protezione lato DC, non sono stati previsti dispositivi di protezione, poiché come discusso, avere in parallelo soltanto 2 stringhe consente di non dover prevedere protezioni da sovracorrenti e cc..

Lato AC, la CEI 0-16 vuole che su ogni generatore FV, o meglio su ogni inverter, sia installato un DDG al fine di proteggere cavi e inverter dalla rete. Inoltre, da norma, è previsto un DDI che separi l’intero generatore dalla rete. È stato necessario installare un dispositivo di rincalzo sul DDG dal momento che la pot. dell’impianto supera i 400kWp. Obbligatoria, inoltre, l’installazione di un contatore tele leggibile.

Riassumendo si ha:

- cavo solare H1Z2Z2-K da 6 mm2

- cavo per la messa a terra FS17 da 6 mm2

- DDG: ComPacT New Gen NSX160B tripolare di Schneider, con sganciatore magnetotermico TMD160D e corrente nominale pari a 160 A e potere di interruzione 25 kA. rincalzo sul DDG, una bobina a lancio di corrente Schneider MX 208-277. Non è stato necessario prevedere un differenziale poiché l’inverter ne ha uno integrato, inoltre è stato realizzato tutto in doppio isolamento, oltre al fatto che il sistema è di tipo TN e si può verificare che la corrente di guasto a terra è sufficiente a garantire lo scatto dei magnetotermici

- Cavo AC: FG16OR16 da 95 mm2

- ComPact NS1600N di Schneider, tripolare con una corrente nominale da 1600 A. Lo sganciatore è un Micrologic 2.0E elettronico e il tipo di controllo è motorizzato con un meccanismo MCH 380-415. Da norma è stata anche prevista una bobina di minima tensione MN.

- Contatore: tele-leggibile IME SL7000

- Protazione colonnine: interruttore magnetotermico Schneider iC60H quadripolare da 32A. differenziale Schneider Vigi da 30mA di tipo A.

ANALISI ECONOMICO-FINANZIARIA

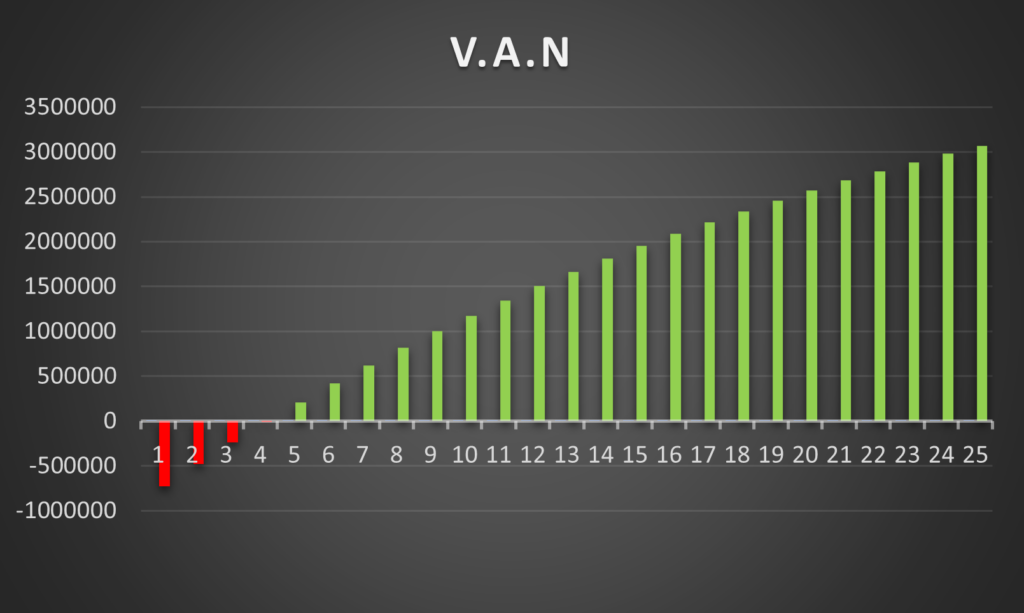

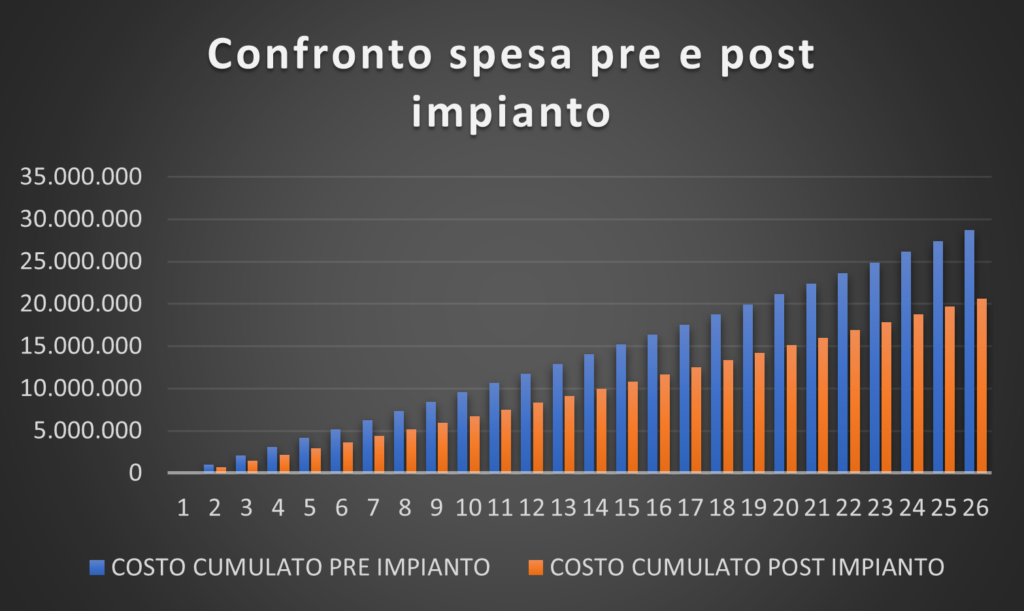

In conclusione, è stata svolta l’analisi economica dell’impianto, con le considerazioni in merito al tempo di rientro dell’investimento iniziale (PayBackTime), e la quantità di denaro risparmiata a fine vita dell’impianto. Il tempo di vita stimato dell’impianto è di 25 anni, dato comune medio per un generico impianto FV, e per ogni anno sono stati calcolati i flussi di cassa.

Utilizzando i dati di producibilità ed energia immessa e autoconsumata, è stato possibile valutare sia l’utile netto per ogni anno di funzionamento dell’impianto, che il Cash Flow operativo annuale e cumulato (Valore attuale netto). In questo modo si è ricavato il PayBackTime e il guadagno netto a fine vita.

Si sono quindi messi in luce i grandi vantaggi derivanti dall’utilizzo dell’impianto, quali l’emancipazione parziale dalla rete elettrica a cui consegue un notevole risparmio economico al termine dei 25 anni. Si è valutato infine il PayBackTime sulla base dei flussi di cassa annuali e cumulati, risultante pari a 4,04 anni.

Tesi a cura di M. Garruba